Omfattende anvendelse og teknisk analyse av stålstrukturstrålesystemer i moderne lagerverksteder, prefabrikkerte bygninger og fjærkrehusbygging

Stålstrukturer , med sine enestående fordeler med høy styrke, lett selvvekt, utmerket plastisitet og seighet, høyt industrialiseringsnivå, rask konstruksjonshastighet, betydelige omfattende fordeler og tilpasning til prinsipper for bærekraftig utvikling, har blitt en av de dominerende strukturelle former i moderne industri og sivil konstruksjon. Blant dem spiller stålstrukturstrålekolumnsystemet, som fungerer som "skjelettet" og "ryggraden" i hele strukturelle rammer, en uunnværlig kjernerolle i spesifikke bygningstyper som moderne lagerverksteder, prefabrikkert bygninger og livsstabler/fjærkrefunksjoner. Denne artikkelen fordyper de omfattende applikasjonsscenariene, viktige tekniske punkter, designoptimaliseringsmetoder og fremtidige utviklingstrender av stålstrålekolonnersystemer i disse tre bygningstypene, og gir detaljert analyse med praktiske saksreferanser.

I. Kjernefordeler og anvendelsesgrunnlag for stålstrålesystemer

-

Eksepsjonell mekanisk ytelse:

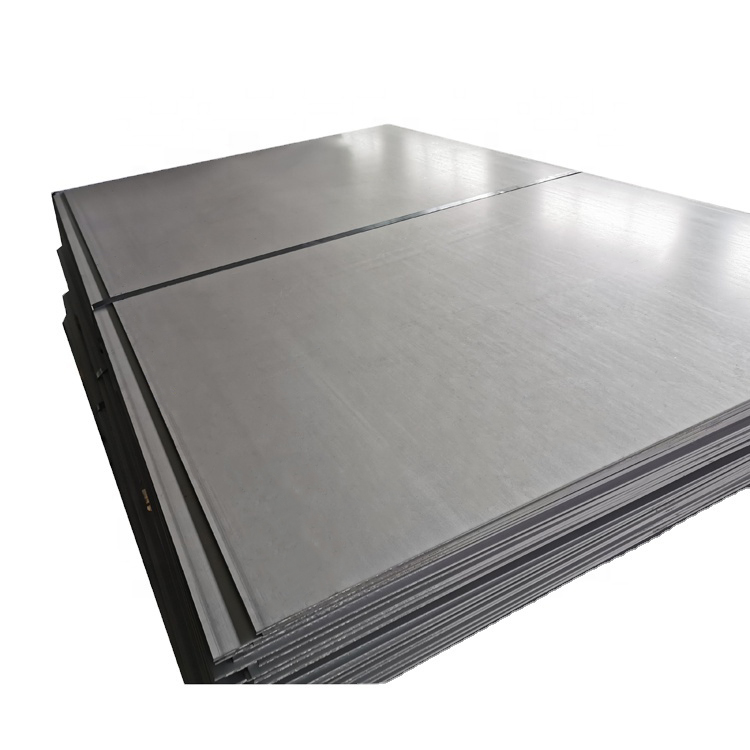

- Høy styrke lastbærende: Sammenlignet med tradisjonelle armerte betongkonstruksjoner, har stål et veldig høy styrke-til-vekt-forhold (f.eks. Q355B stålutbyttestyrke ≥ 345 MPa, omtrent 10 ganger den aksiale trykkfastheten til C30 betong). Dette gjør at stålstråle-kolonne-systemer kan bære større belastninger med mindre tverrsnitt, noe som reduserer medlemsstørrelsene betydelig og frigjør verdifull bygningsplass.

- Utmerket duktilitet og seighet: Steel's gode plastisitet og seighet gjør det i stand til å absorbere betydelig energi gjennom plastisk deformasjon under ekstreme belastninger som jordskjelv eller vindstorm, og effektivt forhindrer sprø strukturell svikt. Dette forbedrer bygningens samlede seismiske og vindmotstandsytelse, og oppfyller de strenge kravene til GB 50011 "kode for seismisk utforming av bygninger".

- Ensartede materialegenskaper: Stål er homogent og isotropisk, og tilbyr stabile og pålitelige mekaniske egenskaper. Oppførselen stemmer godt overens med beregningsmodeller, og sikrer høy designnøyaktighet.

-

Industrialisering og prefabrikasjon:

- Fabrikkpresisjonsproduksjon: Stålsøyler, bjelker (inkludert Holid-Web H-bjelker, fagføre, etc.), og tilkoblingsnodene deres kan produseres med høy presisjon (millimeternivå nøyaktighet som samsvarer med GB 50755 "kode for konstruksjon av stålstrukturer") i moderne fabrikker basert på detaljerte designtegninger. Prosesser inkluderer skjæring, boring, sveising, retting og overflatebehandling (f.eks. Skuddblåsing, antikorrosjonsbelegg). Dette sikrer stabil, kontrollert kvalitet og eliminerer kvalitetssvingninger og miljøpåvirkninger forbundet med vått arbeid på stedet.

- Standardisering og modularisering: Letter standardisert og serialisert utforming av komponentseksjoner, spesifikasjoner og tilkoblingsmetoder, noe som muliggjør storskala batchproduksjon. Støtter fabrikkprefabrikasjon av store moduler eller enheter (f.eks. Kolonnebjelke-rammesamlinger, hele rommoduler), noe som forbedrer konstruksjonseffektiviteten og forkortingsplanene betydelig.

-

Rask konstruksjonshastighet:

- Tørr, rask montering: Prefabrikkerte komponenter er samlet på stedet primært ved bruk av høye styrkebolter (f.eks. Grad 10,9 sekunders hex hodebolter) eller sveising (f.eks. Gassskjermet sveising). Dette eliminerer ventetid for betong herding (typisk 28 dager) og minimerer forstyrrelser fra ugunstig vær (f.eks. Lave temperaturer, lett regn).

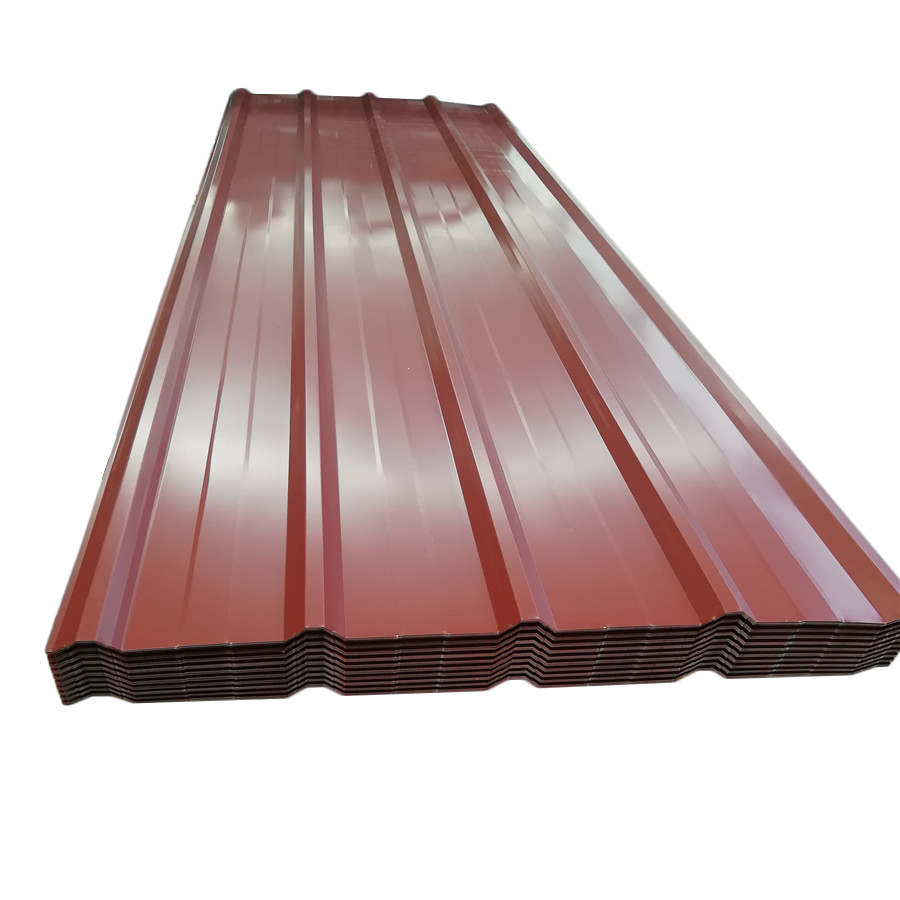

- Parallell handelsarbeid: Den raske installasjonen av primærstrukturen tillater tidlige arbeidsfaser for andre handler (installasjon av kledning - fargestålplater, sandwichpaneler; MEP grov -innvendige etterbehandling), noe som muliggjør svært parallell konstruksjon. Total prosjektvarighet kan reduseres med 30%-50%.

-

Høy romlig fleksibilitet:

- Langspanevne: Stålstråle-kolonne-systemer (spesielt når det kombineres med romstoler eller rutenett) kan lett oppnå kolonnefrie spenn av titalls eller til og med hundrevis av meter. Dette eliminerer hindringer i innvendige kolonner (f.eks. For gaffeltrafikk, produksjonslinjeoppsett, arrangement for fjærkreutstyr), maksimerer romutnyttelse.

- Fleksibel kolonnettoppsett: Kolonneavstand (ofte 6-12m, eller større) kan justeres fleksibelt i henhold til funksjonelle behov (f.eks. Logistikkgangbredde, utstyrsplassering, buroppsett i fjærkrehus), og gir stor frihet for planløsningsorganisasjonen.

- Tilrettelegging for modifisering og utvidelse: Det klare strukturelle systemet og belastningsveien gjør påfølgende tillegg (gulv, utvidelser) eller intern layout endres relativt greit med minimal innvirkning på den eksisterende strukturen.

-

Grønn bærekraft:

- Høy resirkulerbarhet: Stål kan skryte av en gjenvinningshastighet som overstiger 90%, og samsvarer med sirkulære økonomiprinsipper. Skrapstål kan omlegges, noe som reduserer avfallstrykket på miljøet.

- Ressurseffektivitet: Lett natur reduserer krav til materialmateriell; Fabrikkproduksjon minimerer vått arbeid på stedet, senker vannforbruket og generering av konstruksjonsavfall; Rask konstruksjonshastighet forkorter energiforbrukssykluser og miljøpåvirkning på stedet.

- Driver for konstruksjonsindustrialisering: Fungerer som en kjerneteknologi som støtter konstruksjonsindustrialisering (prefabrikkerte bygninger), og samsvarer med nasjonale strategier som fremmer grønn bygning og intelligent konstruksjon.

Ii. Dybdeanalyse av applikasjonsscenarier og teknisk sammenbrudd

(A) Moderne lagerverksteder (logistikksentre, fabrikker, store lager)

Systemer for stålstråle-kolonner dominerer moderne lager, noe som gir kjernestrukturforsikring for effektiv logistikkoperasjoner og storstilt lagring.

-

Kjerneapplikasjonsbehov og teknisk fokus:

- Massivt kolonnefritt rom:

- Teknisk implementering: Portal Frame Structural Systems er mye brukt. Dette systemet består av avsmalnede H-seksjonskolonner (tverrsnitt optimalisert basert på bøyemomentdiagrammer-større ved basen, mindre øverst) og avsmalnede H-seksjoner sperrer (mindre ved ryggen, større ved takskjegget) koblet sammen med stive ledd (typisk endeplater med høye strengt bolter) for å formere laterale kraftenes-sist-uanlegg. Kolonnebaser er vanligvis designet som festet for å frigjøre øyeblikk og redusere fundamentkostnadene.

- Spennfunksjon: Økonomiske spenn varierer fra 18-36m for standard portalrammer. Optimalisering eller bruk av gitterbjelker/kolonner gjør det mulig for spenn over 50 meter.

- Romlig fordel: Eliminerer interiørkolonner, og gir uhindret plass for tett lagring av høy bay-racking (f.eks. VNA-stativer), jevn drift av effektivt logistikkutstyr (high-rekker gaffeltrucker, AGV), og installasjon/kjøring av automatisert lagrings- og gjenvinningssystemer (AS/RS).

- Kraftig bærende kapasitet:

- Lasttyper: Må tåle betydelig tak-/veggsystem selvvekt (inkludert isolasjon, PV-paneler), vindbelastninger (spesielt løft), snøbelastninger, kranbelastninger (jib-kraner, overhead kraner), gulvbelastning fra tett racking (i flere etasjers bygninger) og potensielt utstyr for utstyr vibrasjoner.

- Design nøkkelpunkter: Beregn nøyaktig alle belastninger og kombinasjoner per GB 50009 "Lastkode for utforming av bygningsstrukturer". Designsøyle/stråleseksjoner nøyaktig basert på konvolutter for øyeblikk, skjær og aksial kraft for å sikre tilstrekkelig for styrke og stabilitet (total og lokal knekking) per GB 50017 "Standard for utforming av stålstrukturer". Gjennomfør detaljert begrenset elementanalyse (FEA) verifisering av kritiske noder (f.eks. Kranbraketter, kranstrålestøtter).

- Belysning og ventilasjonsbehov:

- Teknisk integrasjon: Design taklys med store områder (ved hjelp av FRP- eller PC-paneler) vekslende med stållaken for å jevnt innføre naturlig lys, og reduserer lysens energiforbruk betydelig. Bruk åsmonterte naturlige ventilatorer (turbiner eller statiske kos) eller kombiner med sideveggsløftene for å skape ventilasjon i stackffekt, forbedre interiørmiljøet.

- Takatabilitet:

- Building-Integrated Photovoltaics (BIPV): Ståltak gir et flatt, sterkt base ideal for distribuerte PV -systemer. Design må inneholde ekstra belastninger fra PV -paneler (~ 0,15 kN/m²), vindbelastninger og vedlikeholdsbelastninger. Forhåndsbegrenset PV-monteringsskinnekontakter.

- Stort utstyrsinstallasjon: Takstruktur må imøtekomme monteringsforhold og belastninger for store ventilasjonsenheter, kjøletårn og rørstøtter.

- Massivt kolonnefritt rom:

-

Nøkkel teknisk detaljanalyse:

- Seksjonsoptimalisering: Omfattende bruk av avsmalnede H-seksjoner, optimalisere nettdybde og flensbredde basert på momentfordeling for minimal materialbruk. Bruk knekkende behersket seler (BRB) eller eksentrisk avstivede rammer (EBF) for å forbedre sidestivheten.

- Crane Runway System: Tunge workshops krever dedikerte kran rullebjelker (sveisede H-seksjoner eller kassebjelker) for å tåle kranhjulbelastninger og horisontale bremsekrefter. Design strengt per kranpliktklasse (A1-A8) for å sikre utmattelsesytelse. Høy presisjon som kreves for jernbaneinstallasjon (retthet, måler).

- Tilkoblingsdetaljer: Portalramme-bjelkesøylfuger bruker ofte endeplater med høye styrkebolter (glidekritisk eller lagertype). Design må sikre at leddstivhet oppfyller prinsippet "sterke ledd, svake komponent". Splices og avstivningstilkoblinger krever detaljert design.

- Brann- og korrosjonsbeskyttelse: Lagre er typisk klasse D/E -bygninger som krever nivå 2 brannmotstand (søyler: 2.0h, sperrer: 1.5H). Oppnå via tykke/tynne brannsikringsbelegg, brannsikkert tavleinnkapsling eller brannbestandig stål per GB 50016. Korrosjonsbeskyttelse innebærer varmdyp galvanisering (AVG. Tykkelse ≥85μm) eller høypolitisk mellompolitisk mellompolitisk mellompolitisk mellompolitisk mellompolitisk mellompolat. sveiser.

- Foundation Design: Lett stålvekt reduserer fundamentkravene; Bruk ofte isolerte fotfeste (RC eller stablet). Beregn nøyaktig kolonnebaserte reaksjoner (aksial, skjær, øyeblikk), med tanke på vindhevingseffekter.

(B) Prefabrikkerte bygninger (modulær konstruksjon, containerbygg, prefabhus)

Systemer med stålstråle er sentrale for konstruksjonsindustrialisering, og viser unike fordeler i svært modulære prefabrikkerte bygninger.

-

Kjerneapplikasjonsbehov og teknisk fokus:

- Høy modularitet og integrasjon:

- Teknisk implementering: Ved hjelp av strålekolonne-skjelettet blir hele bygningen dekomponert i fabrikken til standardiserte, funksjonsspesifikke volumetriske modulære enheter (f.eks. Kjøkken, bad, soverom, korridormoduler). Intern struktur (søyler, bjelker, bjelkelag, gulvramme), konvoluttsystemer (vegger, tak), MEP -tjenester og interiørfinish er sterkt integrert i hver modul under fabrikkprefabrikasjon.

- Transport og ereksjon: Moduldimensjoner holder seg strengt til standardbeholderstørrelser (f.eks. 12m x 3m x 3m) for vei/havtransport. Arbeid på stedet involverer primært modul-til-modul bolte/sveisede tilkoblinger, tilkoblinger av service, felles forsegling og minimal ekstern etterbehandling.

- Konstruksjonshastighet og kvalitet:

- Hastighetsfordel: Fabrikkprefabrikasjon fortsetter samtidig med arbeidsarbeidet. Etterlevering, modul ereksjon, tilkobling og igangkjøring er raske. En bygningskonvolutt med flere etasjer kan stenges i løpet av uker. Generell tidsplanreduksjon kan overstige 60% mot tradisjonell konstruksjon.

- Kvalitetssikring: Stabilt fabrikkmiljø, høy mekanisering/automatisering (f.eks. Robotsveising, CNC-maskinering), presis prosesskontroll, høy dimensjonal nøyaktighet og stabil materialkvalitet forbedrer den generelle bygningskvaliteten, lufttettheten, vanntettigheten og holdbarheten, reduserer feil på stedet.

- Design fleksibilitet og kombinatorisk mangfold:

- Standardisering og tilpasning: Basert på standardiserte bjelkekolonnernett (f.eks. 3M x 6M) og modulgrensesnitt, bygninger med forskjellige oppsett, høyder og former (f.eks. Terrasserte hus, leilighetsblokker, student sovesaler, medisinske enheter, cAMP-strukturer) kan samles fleksibelt. Stabling og motregningsmoduler skaper rike arkitektoniske komposisjoner.

- Overlegen strukturell ytelse:

- Seismisk og vindmotstand: Stålrammer har iboende god duktilitet. I modulære bygninger fungerer hver modul som en stiv boks, og pålitelige inter-modulforbindelser (bolter sveiser skjærnøkler) danner en integrert romlig struktur med utmerket generell stivhet og seismisk/vindytelse, spesielt egnet for seismiske soner og tyfonområder.

- Tilpasningsevne til komplekse nettsteder: Lett reduserer grunnlagskrav, ideelt for utfordrende terreng som åssider, gruvedrift omsynkningsområder eller begrensede midlertidige steder.

-

- Høy modularitet og integrasjon:

-

Nøkkel teknisk detaljanalyse:

- Modulenhetsstruktur: Bruker vanligvis tett avstand fra kolonne-/bjelkerammer eller panelisert konstruksjon (kaldformede stålstudvegger gulvbjelkelag). Hjørnekolonner med full høyde (SHS eller H-seksjoner) gir primære bærende og løftepunkter. Topp- og bunnstråler rammer modulen. Veggtapper kobles sikkert til søyler/bjelker (selvborende skruer eller blinde nagler).

- Inter-module Connection Technology:

- Vertikal forbindelse: Nedre modul-toppstrål kobles til den øvre modulbunnsstrålen via høye styrkebolter (f.eks. M20/M24) gjennom tilkoblinger eller endeplater. Skjærnøkler (stålplater, seksjoner) Overfør horisontalt skjær.

- Horisontal forbindelse: Tilstøtende modulkolonner kobles til via skjøteplater og høye styrkebolter. Felles hull fylt med brannvurdert fugemasse (f.eks. Rockwool, Firestop Caulk).

- Kritiske ledd: Hjørneforbindelser, korridorforbindelser, trapperomsgrensesnitt krever spesiell forsterkningsdesign som sikrer pålitelig belastningsoverføring.

- MEP -integrasjon og grensesnitt:

- Fabrikk før integrering: All vannforsyning, drenering, elektrisk (strøm/data), HVAC-tjenester er nøyaktig forhåndsplassert, dirigert, koblet og testet i modulvegger/gulvhulrom/tak.

- Nettsted Rask tilkobling: Moduler har standardiserte pre-monterte verktøystubber (vann, kraft, luft) med hurtigkoblingsinnredning (CAM-Lock-koblinger, luftfartsplugger) for rask feltforbindelse, minimerer installasjonstid og feil.

- Komfort og energieffektivitet:

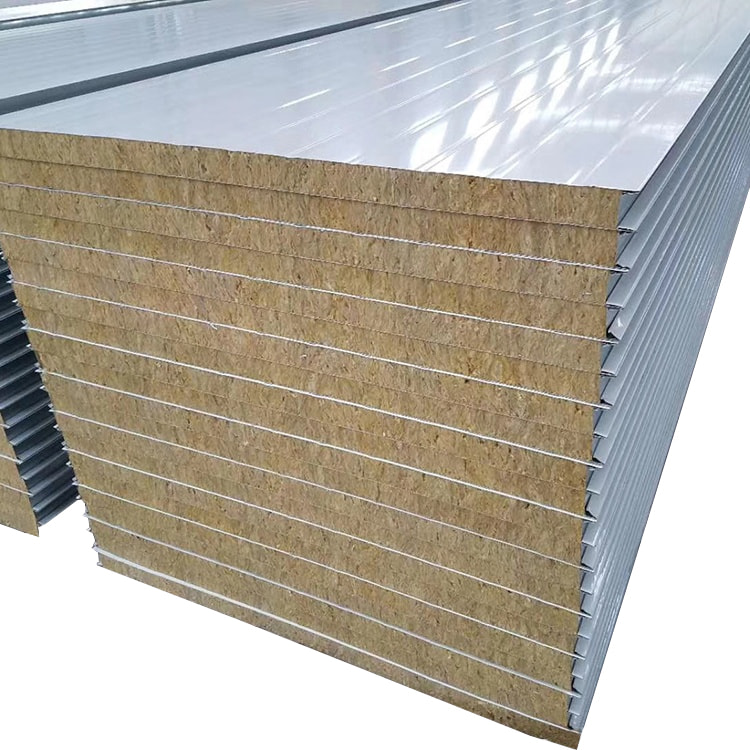

- Isolasjon: Vegger, tak, gulv fylt med høy ytelse isolasjon (Rockwool, glassfiber, PUR/PIR-skum, 100-200mm tykt), som sikrer høy termisk ytelse (U-verdi ≤0,3 W/(m² · K)). Termisk brudddetaljer er kritisk.

- Lufttetthet: Fabrikkproduksjon og presisjonsforsegling oppnår langt overlegen lufttetthet sammenlignet med tradisjonelle bygg, reduserer termisk bro og energitap, forbedring av komfort og senking av driftsenergi.

- Fire & Sound Separation: Streng brannkammering per GB 50016. Flerlags vegg/gulvenheter som inneholder brannvurderte gipsplater, belegg og rockwoolisolering oppnår nødvendige brannvurderinger (f.eks. Lastbærende vegger 1-2H). Flerlags konstruksjon og spenstige tilkoblinger forbedrer luftbåren og påvirker lydisolasjonen (RW ≥ 50 dB).

(C) Moderne fjærkrehus (intensive jordbruksanlegg)

Moderne fjærkrehus krever streng miljøkontroll, biosikkerhet, holdbarhet, rask konstruksjon og kostnadseffektivitet, noe som gjør stålstrålekolonnersystemer til den optimale løsningen.

-

Kjerneapplikasjonsbehov og teknisk fokus:

- Langspenn og høy plass:

- Teknisk implementering: Lette portalrammer (spenner over 12-24 m) eller bjelkesjulmater er vanlige. Avbrutthøyder typisk 3-5m eller høyere (f.eks. For multi-tier CAGE-systemer) for å imøtekomme utstyr, luftsirkulasjon og arbeidstakers tilgang.

- Romlig fordel: Kolonnefritt rom letter installasjon, drift og vedlikehold av store automatiserte systemer (fôringslinjer, vannlinjer, egginnsamlingsbelter, husdyrgjødselfjerningssystemer, miljøkontroller).

- Streng miljøkontroll:

- Termisk isolasjon: Presis kontroll av indre temperatur (kyllinger: 35 ° C, voksne: 18-24 ° C) og fuktighet (50-70%) er kritisk. Sammensatte sandwichpaneler (EPS/PU/PIR-kjerne, 75-150mm tykk) eller dobbeltskinnsystemer med isolasjon, støttet av stålrammen, gir overlegen termisk ytelse (U-verdi ≤0,4 W/(m² · K)), og reduserer energikostnadene.

- Tetthet og ventilasjon: Krever høy bygningstetthet (forhindrer trekk, fugl/gnagerinntrengning) kombinert med kraftig mekanisk ventilasjon (tunnelventilasjon, tverrventilasjon). Stålskjelettet gir robust støtte for store vifter (> 1,4 m diameter), fordampende kjøleputer og innløpsventiler. Strukturell design må redegjøre for viftevibrasjoner og sikkerhetsvakt.

- Korrosjonsmotstand og rensbarhet:

- Svært etsende miljø: Høye konsentrasjoner av ammoniakk (NH₃), hydrogensulfid (H₂s), karbondioksid (CO₂), kombinert med høy temperatur og fuktighet, skaper en ekstremt etsende atmosfære.

- Korrosjonsbeskyttelsesstrategi: Alle stålkomponenter (søyler, bjelker, purliner, Girts) krever beskyttelse av høyeste karakter:

- Primær metode: Full hot-dip galvanisering (HDG) (gjennomsnittlig sinkbelegg ≥85μm, ISO 1461) for overlegen offerbeskyttelse.

- Forbedret beskyttelse: Påfør værbestandige toppstrøk (f.eks. Polyuretan, fluoropolymer) over HDG for kritiske områder eller høykorrosjonssoner (kolonnebaser på bakkenivå, indre bjelker/søyler).

- Materiell valg: Foretrukket bruk av forvitringsstål (f.eks. Q355NH).

- Intern kledning: Innvendige vegger skal bruke glatte, korrosjonsbestandige, lett vaskbare/desinfiserbare materialer (f.eks. PVC-paneler, forhåndsmalt stål, rustfritt stål) for å minimere ruskadhesjon og sikre grundig sanitær for biosikkerhet.

- Rask konstruksjon og kostnadskontroll: Steel's industrialiserte byggehastighet forkorter gårdsoppbyggingstid, og akselererer avkastningen på investeringen. Standardisert design og materialoptimalisering hjelper til med å kontrollere de totale kostnadene.

- Strukturell sikkerhet og pålitelighet: Må tåle tungt utstyrsbelastning (flere nivåer), vindbelastninger (spesielt i åpne områder), snøbelastninger og potensielt husdyrgjødselutstyr. Strukturell design må være robust.

-

- Langspenn og høy plass:

-

Nøkkel teknisk detaljanalyse:

- Korrosjonsbevisst design: Forenkle strukturelle former for å minimere komplekse ledd, sprekker og områder som er vanskelige å belegge/vedlikeholde. Unngå seksjoner som er utsatt for å fange fuktighet/rusk. Elger kolonnebaser på betongsperter for å forhindre direkte kontakt med fuktige gulv.

- Ventilasjonssystemintegrasjon:

- Vifteinnleggelse: Design robuste betongputer eller stålrammer på gavl/endevegger for å støtte store aksiale vifter, med tanke på vibrasjoner og vindtrykk. Installer fugleskjermer over vifteåpninger.

- Kjølevegg: Kjøleputeenden krever en sterk innrammingsstruktur for å støtte PAD -moduler og vannsystemets vekt. Sørg for effektiv vanntetting/forsegling rundt putene.

- Innløpsventiler: Gi rikelig med åpninger i tak/sidevegger med pålitelige monteringspunkter for motoriserte/manuelle ventilasjonsmekanismer.

- Nøyaktig beregning av utstyrsbelastning: Regjerst på vekter og dynamiske belastninger fra automatiserte fôrings-/vannsystemer, flere nivåer (inkludert husdyrvekt), egginnsamlingssystemer og husdyrgjødselfjerningssystemer (skrapere/transportører). Nær koordinering med utstyrsleverandører er viktig.

- Takdrenering og vanntetting: Design tilstrekkelig takhelling (≥5%) for raskt avrenning av regnvann. Bruk stående søm taksystemer eller store korrugeringsark med pålitelig underlag for å sikre vanntetthet under negativt trykk fra ventilasjon.

- Biosikkerhetsdetaljer: Forsegl krysset mellom stålsøylebaser og den indre betonggulvplaten omhyggelig (f.eks. Silikonforsegling) for å forhindre at gjødsel siver under. Form avrundede viker (R≥50 mm) i vegggulv-kryss for enkel, grundig rengjøring uten døde hjørner.

Iii. Vanlige nøkkel tekniske punkter i design, fabrikasjon og konstruksjon av stålstrålesystemer

-

Strukturanalyse og design:

- Modellering og beregning: Bruk profesjonell ståldesignprogramvare (f.eks. PKPM, SAP2000, ETABS, STAAD.PRO, TEKLA -strukturer) for 3D -modellering, belastningsanalyse (statisk, dynamisk, termisk), intern kraftberegning, medlemsdesign (styrke, stivhet, stabilitet) og tilkoblingsdesign.

- Kodeoverholdelse: Hold deg strengt til kinesiske koder: GB 50017, GB 50009, GB 50011, GB 50016, GB 50661 "kode for sveising av stålkonstruksjoner", JGJ 82 "Teknisk spesifikasjon for høy styrke boltforbindelser av stålstrukturer", etc.

- BIM -implementering: Å bygge informasjonsmodellering (BIM) er stadig mer integrert i stålprosjekter, noe som muliggjør visuell og informasjonsstyring gjennom design, detaljering, fabrikasjon og ereksjon, effektivt løse sammenstøt og forbedrer nøyaktighet/effektivitet.

-

Detaljer og fabrikasjon:

- Detaljering (butikktegninger): Utvikle detaljerte konstruksjonstegninger, tilkoblingsdetaljer, hekking av komponenter (bestemme skjæredimensjoner, sveiseforberedelser), materiallister og fabrikasjonstegninger (del/montering/ereksjonstegninger) basert på designdokumenter. Må nøyaktig vurdere fabrikasjonsprosesser, transportbegrensninger og ereksjonssekvenser.

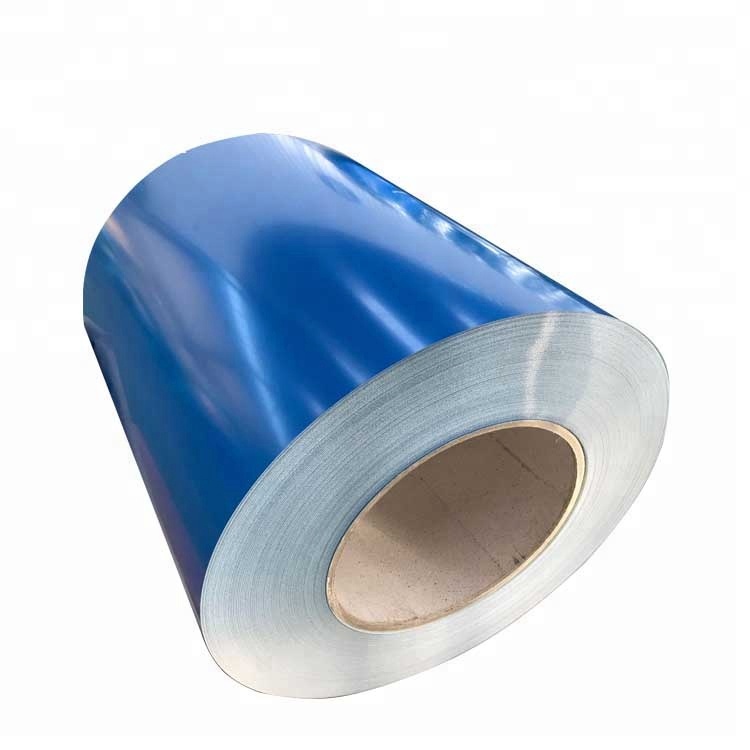

- Materiell valg og inspeksjon: Bruk stål i samsvar med nasjonale standarder (GB/T 700 "karbonstrukturstål", GB/T 1591 "Høy styrke lav legeringsstrukturstål") eller prosjektspesifikasjoner (Q235B, Q355B, Q390, Q420, etc.). Krev møllebevis ved levering og gjennomføre prøvetaking/testing (mekaniske egenskaper, kjemisk sammensetning) som spesifisert. Korrosjonsbeskyttelsesmateriell må oppfylle relevante standarder.

- Fabrikkfabrikasjon:

- Skjæring: CNC flamme/plasmakutting, laserskjæring, saging for høy presisjon.

- Boring: CNC-boremaskiner, 3-aksede bor for bolthull (posisjonsnøyaktighet ± 0,5 mm).

- Montering og sveising: H-bjelke automatiske monteringsmaskiner, nedsenket bue-sveising for bjelke sikrer kvalitet på hovedsveisene (flens/rumpe sveiser). Sveising strengt per kvalifisert sveiseprosedyrespesifikasjoner (WPS). Sveisere må være sertifisert.

- Retting: Mekanisk (flens rettetang) eller termisk retting for å kontrollere forvrengning.

- Overflateforberedelse og belegg: Slipende eksplosjon/ren til SA 2,5 (GB/T 8923.1). Bruk spesifisert beleggssystem (grunning, mellomprodukt, toppstrøk) og tykkelse via sprøyting. Miljøforhold (temp, fuktighet, duggpunkt) må overholde.

- Prøvesamling: Gjennomfør forhåndsmontering i fabrikken for komplekse forbindelser eller store samlinger for å bekrefte fabrikasjonsnøyaktighet.

-

Felt ereksjonsteknikker:

- Foundation Inspection: Kontroller nøyaktig fundamentakser, forhøyninger, ankerboltposisjoner/dimensjoner (toleranse ± 2mm). Fullstendig overlevering.

- Komponentlevering og lagring: Planlegg transportveier og lagringsområder (nivå, solid). Lagre komponenter ved ereksjonssekvens for å forhindre skade/deformasjon. Klar identifikasjon essensielt.

- Løfteplan: Utvikle detaljert løfteplan som spesifiserer sekvens, løftepunkter (dedikerte lugs), kranvalg, radius, sikkerhetstiltak. Utfør løftekontroller for store/vanskelige komponenter.

- Ereksjonsprosedyre:

- Ereksjon av kolonne: Posisjonering → midlertidig avstivning (fyrledninger, rekvisitter) → grov justering (nivå, plumb) → ankerboltstramming → finjustering (toppnivå, lodd) → avstivningsinstallasjon → endelig fiksing (fuging/stramming).

- Stråle ereksjon: Løft på plass → midlertidig tilkobling (drivpinner, bolter) → Justere nivå, justering, avstand → høy styrke bolt-snug-stramming → sluttstramming → sveising (om nødvendig).

- Murmåling og justering: Kontinuerlig gjennom ereksjonen. Bruk presisjonsteodolitter, nivåer, totale stasjoner, laser stuper for å overvåke/kontrollere akser, forhøyninger, plumb (per GB 50205 "kode for aksept av konstruksjonskvalitet på stålstrukturer").

- Høy styrke bolting: Følg spesifikasjonene strengt: Faying Surface Prep (sprengsrenset for glidekritisk, friksjonskoeffisient ≥0,45) → Hulljustering → Innledende stramming (50% av endelig dreiemoment) → Endelig stramming (dreiemoment eller nut-nøttemetode). Bruk kalibrerte momentnøkler/elektroverktøy. Opprettholde poster.

- Feltsveising: Oppreist vind/værskjermer (kritisk for gassskjermet sveising). Sveis strengt per WPS. Påfør forvarm (tykk plate), ettervarme eller stressavlastning (høy styrke lavlegert stål). Gjennomføre visuell inspeksjon og ikke-destruktiv testing (UT/RT). Sørg for trygge, stabile tilgangsplattformer for forhøyet sveising.

- Sikkerhet og rengjøring: Håndheving av sikkerhetsforskrifter for arbeid i høyden, løfting og midlertidig kraft. Gi sikker tilgang, rekkverk, sikkerhetsnett. Implementere brannforebyggende og fallbeskyttelsestiltak. Oppretthold renslighet.

IV. Brannbeskyttelse og korrosjonsbeskyttelse (belegg) teknologier for stålstråle-kolonnersystemer

Dette er kjernesikkerhet for sikkerhet og holdbarhet i stålstrukturer.

-

Brannbeskyttelse (nøkkelteknologi):

- Fire Resistance Rating (FRR) krav: Bestemt av GB 50016 basert på bygningstype/belegg og strukturelt element (kolonne, bjelke, gulv). F.eks. Nivå 2 Industriell: Kolonner 2.0H, bjelker 1,5 timer; Nivå 1 Bolig: Kolonnene 3H, bjelker 2H). Stålstyrke avtar raskt med temperaturen (~ 2/3 tap ved 600 ° C).

- Primærbeskyttelsesmetoder:

- Fireproofing belegg:

- Sementholdig (intumescent): Uorganiske permer (sement, gips, vermikulitt). Tykke belegg (15-50mm). Danner hardt isolerende røyelag. Frr> 3H mulig. Holdbar, egnet utendørs/fuktig. Tung, dårlig estetikk.

- Tynn/ultra-tynn film (intumescent): Organiske harpikser Expovers/Char Formers. Tynne lag (3-7mm). Utvider 10-50x som danner isolerende karbonholdig skum. FRR typisk ≤2,5h. God estetikk, enkel applikasjon. Forvitring/langsiktig stabilitet krever oppmerksomhet.

- Brannbestandig tavleinnkapsling: Bruker gipsplate, kalsiumsilikatkort, vermikulittplate, keramisk fiberplate festet via innramming eller lim. Rask, tørr installasjon, enkelt vedlikehold. Opptar mer plass.

- Konkret/mørtelinnighet: Cast-in-place betong eller sprayet brannresistent materiale (SFRM) som omslutter medlemmer. Stabil, holdbar beskyttelse. Tung, langsom konstruksjon.

- Strukturell brannteknikk (vannkjøling/fylling): Intern vannsirkulasjon/kjøling brukt i sjeldne tilfeller (f.eks. Mega -søyler).

- Brannbestandig (FR) stål: Legert stål (MO, Cr, NB, etc.) opprettholder ≥ 2/3 av romtemperaturens flytestyrke ved 600 ° C. Reduserer/eliminerer anvendt beskyttelse, men er kostbar.

- Fireproofing belegg:

- Valg og applikasjon: FRR -krav, medlemsform, bygningsbruk (korrosjon), kostnad og estetikk må vurderes. Applikasjonskvaliteten er avgjørende: belegg/tavltykkelse må oppfylle spesifikasjonen, være ensartet og feste seg fast uten tomrom/delaminering.

-

Korrosjonsbeskyttelse (nøkkelteknologi):

- Korrosjonsmekanisme og miljø: Stål gjennomgår elektrokjemisk korrosjon (rusting) i nærvær av fuktighet, syrer, alkalier, industrielle eller marine atmosfærer. Fjærkrehus, kystanlegg, kjemiske fasiliteter er svært etsende.

- Beskyttelsesdesignprinsipp: Følg ISO 12944 "Maling og lakker - Korrosjonsbeskyttelse av stålkonstruksjoner med beskyttende malingssystemer" for å kategorisere korrosivitet (C2 mild - C5 -I Industrial alvorlig/C5 -m marine alvorlig), definer mål levetid (f.eks. 15, 25 år), og velg passende beleggssystem.

- Primærbeskyttelsesmetoder:

- Metalliske belegg:

- Hot-dip galvanisering (HDG): Surkende stål i smeltet sink (~ 450 ° C) danner sink-jernlegerelaget rent sinklag. Gir utmerket barriere og katodisk beskyttelse. Kontrollert tykkelse (typisk ≥85μm). Lang levetid (f.eks.> 20 år C3). Lavt vedlikehold. Foretrukket for fjærkrehus, utvendige elementer. Ytelse påvirket over 200 ° C.

- Termisk spray sink/aluminium (TSZA): Bue eller flammesprøyting Zn/Al -ledningsformer porøst metallisk belegg, forseglet. Lang levetid, felt-anvendelig/reparerbar. Passer for store/felt-sveisede komponenter.

- Beskyttende malingssystemer:

- Beleggssystemer med høy ytelse: Multi -pakkesystem: grunning (vedheft/katodisk beskyttelse/passivering - for eksempel sinkrik epoksy, Zn≥80%), mellombelegg (barriere/tykkelse bygging - f.eks. Micaceous jernoksidpoksy), toppstrøk (vær/kjemisk resistens/estetikk - f.eks. PoloRethan, flukset. Total tørrfilmtykkelse (DFT) er kritisk (f.eks. ≥240μm for C4). Krevende anvendelse (Surface Prep SA 2.5, miljøkontroll, gjenvinningsintervaller). Krever periodisk inspeksjon/vedlikehold.

- Forvitringsstål: Lavlegert stål (Cu, P, Cr, Ni) som danner stabil, beskyttende oksidpatina ("rust") i passende atmosfærer. Brukes primært til utsatte arkitektoniske/strukturelle elementer (broer, fasader). Ikke egnet for vedvarende våte, sure eller kloridrike miljøer. Høyere startkostnad.

- Katodisk beskyttelse: Først og fremst for nedsenkede/nedgravde strukturer (brygger, rørledninger); sjelden brukt i bygninger.

- Metalliske belegg:

- Felles- og tilkoblingsbeskyttelse: Behandle faying overflater for bolteforbindelser omgående etter prep. Rengjør sveiser grundig etter sveising og gjenvinning med grunning/mellomliggende/toppstrøk. Vær spesielt oppmerksom på bolthoder, hullkanter. Beskytt belegg mot skade under transport, håndtering og ereksjon.

V. Utviklingstrender og utfordringer

-

Trender:

- Adopsjon av høy ytelse stål: Økt bruk av Q420, Q460 høy styrke stål, brannsikre (FR) stål, forvitringsstål og korrosjonsbestandig stål (f.eks.

- Tilkoblingsinnovasjon: Utvikling av mer effektive, pålitelige, installable tilkoblinger (f.eks. Blinde bolter, skjær-sveise-kombinasjoner, selvlåsende bolter). Fremme av robotsveising/automatisert inspeksjon.

- Strukturell systemoptimalisering og hybridisering: Stålkonkrete komposittstrukturer (SRC-søyler, komposittplater), betongfylte stålrør (CFT) søyler, stålplate skjærvegger (SPSW) for å utnytte materialstyrker. Integrering av romstrukturer med lang spenn (kabelkupler, strekksystemer) med bjelkesjulingsrammer.

- Utdypende digitalisering og intelligens:

- BIM-drevet design: BIM-adopsjon fra konseptuell designfase for flerfaglig samarbeid.

- Smart detaljering og fabrikasjon: AI-drevet automatisert detaljering, nettverk CNC-utstyr, intelligent hekkende/planlegging.

- Smarte konstruksjonssteder: Komponent RFID/BIM -modellsporing, droneinspeksjoner, AI visuell sikkerhetsovervåking, digitale tvillinger som styrer ereksjon.

- Grønn og karbon nøytralitet:

- Livssyklusvurdering (LCA): Kvantifisering av karbonavtrykk og miljøpåvirkning i hele livssyklusen (materialprod., Konstruksjon, bruk, EOL/resirkulering).

- Grønt stål: Fremme av elektrisk lysbueovn (EAF) stål ved bruk av skrot (lavere CO2 vs. BF-BOF), utforskning av hydrogenbasert direkte reduksjonsjern (DRI) teknologier.

- Fornybar integrasjon: Tertere integrering av ståltak med BIPV, og transformerer bygninger til energigeneratorer.

- Økt modularisering og prefabrikasjon: Modulær konstruksjon utvikler seg mot høyere bygninger (> 10 historier) og mer komplekse funksjoner. Høyere integrasjonsnivå (struktur, konvolutt, MEP, finish).

-

Utfordringer:

- Brannbeskyttelseskostnadsytelse: Brannfast kostnader kan være høye, spesielt for store/komplekse strukturer. Materialer med høy ytelse/strukturelle brannløsninger trenger kostnadsoptimalisering.

- Langsiktig beskyttelse i alvorlig korrosjon: Å oppnå veldig lang levetid (> 30 år) med lite vedlikehold i ekstreme miljøer (kjemiske planter, marine, høye ammonia fjærkre) er fortsatt utfordrende.

- Ferdigheter og mangel på arbeidskraft: Etterspørsel etter dyktige strukturelle ståldesignere, detaljer, sveiseinspektører og erektorer overgår treningskapasitet.

- Standard- og kodeoppdateringer: Rettidig revisjon/utvikling av design, fabrikasjon og ereksjonskoder/standarder er nødvendig for å imøtekomme nye materialer, teknologier og systemer.

- Startkostnadsoppfatning: Å overvinne eierfokus på innledende stålkostnader (til tross for lavere livssykluskostnader og overlegne fordeler) krever sterkere promotering av livssykluskostnadsprinsipper (LCC).

Stålkonstruksjonsstrålesystemer, som utnytter deres iboende overlegne mekaniske egenskaper, et stort potensial for industriell prefabrikasjon, forbløffende konstruksjonshastighet, fleksibel romlig tilpasningsevne og enestående grønn bærekraft, er dypt innebygd i stoffet til moderne lagerverksteder, prefabrikkerte bygninger og fjærkrehus. De er kjernemotoren som driver disse sektorene mot større effektivitet, høyere kvalitet, lavere kostnader og forbedret miljøytelse. I lager skaper de det søylefritt rom som er viktig for effektiv logistikk; I prefabrikasjon leder de industrialiseringsrevolusjonen; I fjørfeoppdrett understøtter de moderne, intensivt, miljøkontrollert hushold.

Når vi ser fremover, vil fremskritt innen høyytelsesmaterialer, digitale teknologier (BIM, smart produksjon, smarte nettsteder), nye tilkoblingsmetoder og grønne prinsipper fortsette å låse opp enda større vitalitet, tilpasningsevne og bemerkelsesverdige omfattende fordeler for stålstrålesystemer i disse domenene. Stålstrukturer som utgjør "lette, raske, høykvalitets, økonomiske, grønne" prinsipper, vil vedvarende skape kjerneverdi for produksjon, levende og økologiske rom i det moderne samfunn. For å adressere utfordringer som brannsikkerhet, korrosjonsbeskyttelse, dyktig arbeidsmangel og kostnadsoppfatning, er samordnet innsats fra industri, akademia, forskning og brukere pålagt å fremme teknologisk innovasjon, avgrense standarder og oppdatere tankesett. Dette vil slippe løs potensialet til stålstråle-kolonne-systemer, og bidra betydelig til å skape tryggere, mer effektive, mer komfortable og virkelig bærekraftige fremtidige bygninger.